Qingyuan, Guangdong'da bulunan Jinjia Yapı Malzemeleri, inşaat sektörüne yüksek kaliteli yapısal malzemeler ve profesyonel metal işleme hizmetleri sağlayan tanınmış bir tedarikçidir. Artan sipariş hacimleri ve artan hassasiyet talepleri nedeniyle şirketin, istikrarlı bir kalite sağlarken üretkenliği artırmak için boru kesme kapasitesini yükseltmesi gerekiyordu.

Jinjia Yapı Malzemeleri Üretim Direktörü Bay Lan şunları kaydetti:

“Müşterilerimize her zaman kapsamlı, yüksek kaliteli yapı malzemeleri ve işleme hizmetleri sunmaya kararlıyız.”

Bu taahhüdü desteklemek için şirket, son teknoloji ürünü bir lazer tüp kesme çözümü olan Tüp Lazer Kesim Makinesi'ne yatırım yapmaya karar verdi.

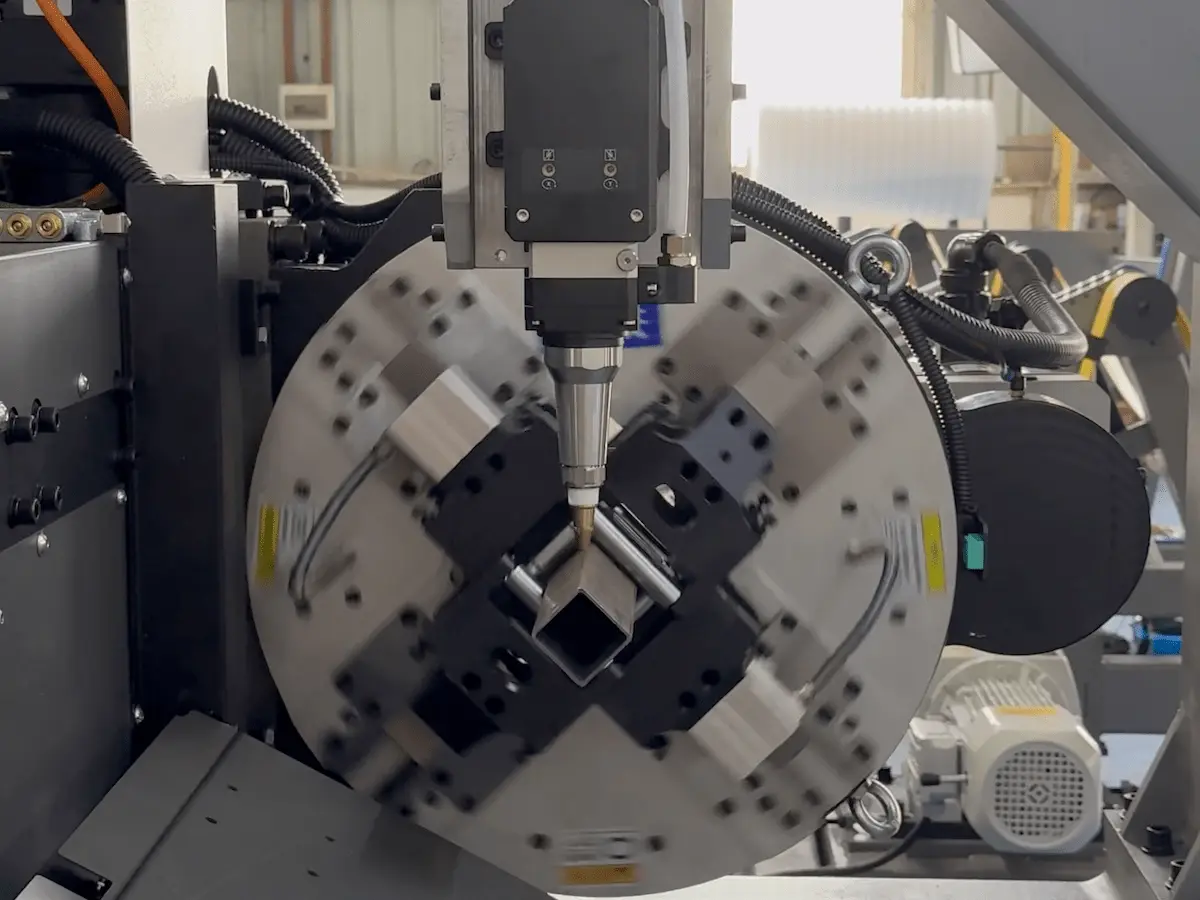

Ayna, lazer boru kesme makinesinin kalbidir: kavrama durumu kesme hassasiyetini, parça konsantrikliğini ve makinenin çalışma süresini doğrudan etkiler. Aşağıda, en yaygın ayna kavrama sorunlarını kategorize eden, temel nedenleri açıklayan ve atölyede uygulayabileceğiniz net, eylem odaklı düzeltmeler ve en iyi bakım uygulamaları sağlayan pratik, mühendis düzeyinde bir kılavuz bulunmaktadır.

Parça kesim sırasında kayıyor mu (pozisyonel kayma veya bükülmüş dikişler)?

Kayma veya eşit olmayan sıkıştırma kuvveti var mı?

Ayna tertibatından olağandışı bir ses veya titreşim geliyor mu?

Hava kaçağı (tıslama) var mı veya sistem pnömatik basınç kaybediyor mu?

Parça eşmerkezliliği tolerans dışında mı (>0,1 mm)?

Yukarıdakilerden herhangi birine “evet” yanıtı verdiyseniz, aşağıdaki hedeflenen sorun giderme adımlarını izleyin.

Semptomlar: İş parçası kesim sırasında kayarak delik/kesim ofsetleri veya tutarsız dikiş genişliklerine neden olur.

Muhtemel nedenler ve düzeltmeler

Yıpranmış çene yüzleri: Çeneleri aşınma, çukurlaşma veya “çan ağzı” deformasyonu açısından inceleyin. Ciddi derecede aşınmış çeneleri değiştirin.

Enkaz birikmesi: Aynayı sökün ve demir tozunu ve talaşı gidermek için kılavuz rayları, kelepçe bloklarını ve temas yüzeylerini temizleyin.

Mekanik boşluk: Makaraları, dişlileri ve şanzıman boşluğunu kontrol edin; dişli ağını ve makara boşluklarını üreticinin standardına göre sıfırlayın.

Pnömatik basınç: Çalışma hava basıncının sabit olduğundan emin olun; kelepçe tipik olarak yaklaşık 0,4-0,6 MPa güvenilir kavrama için - regülatörü ve beslemeyi doğrulayın.

Semptomlar: İş parçası döndürme/kesme sırasında kayar; genellikle daha ağır veya yuvarlak stoklarda fark edilir.

Düzeltmeler

Hava yolu ve basınç: Pnömatik hatları, bağlantı parçalarını ve valfleri sızıntı açısından inceleyin. Çalışma basıncını uygun çalışma aralığına yükseltin (makine özelliklerine bakın).

Temas yüzeyi kontaminasyonu: Çene yüzeylerindeki yağ, talaş ve tozu temizleyin.

Aşınmış arka çeneler veya silindirler: Aşınmış çene bileşenlerini veya sızıntı yapan silindirleri inceleyin ve değiştirin.

Semptomlar: Ayna dönüşü sırasında olağandışı sesler; görünür ayna salınımı.

Nedenler ve düzeltmeler

Gevşek veya aşınmış iç parçalar: Bağlantı elemanlarını sıkın ve yatak boşluğunu test edin. Aşınmış yatakları veya dişli kutusu parçalarını değiştirin.

Dişli dişleri arasında talaş/kesme artıkları: Dişli dişlerini temizleyin ve uygun yağlama uygulayın (yağlama kılavuzuna bakın).

Dişli ağı yanlış hizalanması: Düzgün aktarım sağlamak için dişli boşluğunu ayarlayın.

Semptomlar: Sesli tıslama, kelepçe kuvveti kaybı, kesintili çalışma.

Düzeltmeler

Contaları değiştirin: Eskime, kesik veya deformasyon gösteren O-ringleri ve sızdırmazlık elemanlarını inceleyin ve değiştirin.

İç sızıntı yollarını onarın: İç sızıntıları tespit etmek için aynayı sökün ve basınç testi yapın; hasarlı geçişleri onarın.

Bağlantı parçalarını ve vanaları kontrol edin: Boru bağlantılarını, solenoid valfleri ve silindir contalarını doğrulayın.

Etki: Deliklerin yer değiştirmesine ve montaj uyumunun bozulmasına neden olur.

Düzeltme prosedürü

Bir kadranlı gösterge ile ölçün: Salgıyı kontrol etmek ve okumaları kaydetmek için bir kadranlı gösterge kullanın.

Montajı ayarlayın: Aynayı izin verilen toleranslar dahilinde yeniden konumlandırın ve yeniden sabitleyin; tipik hedef ≤ 0,1 mm eşmerkezlilik.

Otomatik merkezleme rutinlerini kullanın: Mevcut olduğunda, hassas hizalama gerçekleştirmek için makinenin beş noktalı tesviye / otomatik merkezleme rutinini çalıştırın.

Yağlama

Her vardiyada veya makinenin yağlama programına göre rulmanlara ve dişli ağına lityum bazlı gres (Lityum gres No.2) uygulayın.

Temizlik

Lazer cürufunu ve metal talaşını düzenli olarak temizleyin. Haftada 2-3 kez hafif bir temizlik yapın; planlı olarak daha derin inceleme ve temizlik yapın.

Hava kalitesi ve basıncı

Temiz, kuru basınçlı hava kullanın. Birincil besleme basıncını makinenin belirtilen aralığında tutun (genel besleme aralığı 0.4-1.0 MPa), kıskaç özellikleri ise genellikle 0,4-0,6 MPa.

Bağlantı elemanı ve çalışma öncesi kontroller

Her vardiyadan önce: çene bağlantı elemanlarını, çene açılma limitlerini ve aynanın düzgün bir şekilde kapanıp açıldığını kontrol edin.

Aynayı asla hava beslemesi kasıtlı olarak kapalıyken çalıştırmayın ve ayna dönerken manuel serbest bırakmaya basmaktan kaçının.

Mandreni çıkarmadan veya takmadan önce daima gücü kapatın ve pnömatik beslemeyi izole edin.

Aynanın kavrama kapasitesine yakın parçalarla çalışırken dönme hızını azaltın.

Standart olmayan veya ince duvarlı profillerde, deformasyonu önlemek için RPM ve sıkıştırma stratejisini ayarlayın.

Tuhaf şekilli boruları işlerken, profile göre boyutlandırılmış özel çeneler kullanın ve özel takım yollarını göz önünde bulundurun (birçok makine, pahsız kare borular için “tek tuşlu özel takım yolu” sunar).

3 havalı ve 4 havalı devreler: Aynanızın pnömatik düzenini bilin. 4 hava devreli bir mandren tipik olarak ana silindiri ve yardımcı sert çeneyi bağımsız olarak kontrol eder; 3 havalı mandrenler, havalandırma yaptığında yardımcı çeneyi kontrol etmek için ana çeneye güvenebilir. Beklenmedik salınımları önlemek için kontrol mantığını uygun şekilde ayarlayın.

Düzensiz kesitler için özel çeneler: Standart çeneler asimetrik veya profilli bir boruyu sabitleyemiyorsa, eşmerkezliliği korumak ve kaymayı önlemek için bu bölüm için tasarlanmış özel çeneler takın.

Semptomu yeniden üretin ve ne zaman/nasıl olduğunu kaydedin.

Görsel inceleme: çeneler, contalar, bağlantı parçaları ve döküntüler.

Pnömatik: basıncı, hortumları ve solenoidleri kontrol edin.

Mekanik: yatakları, dişlileri ve bağlantı elemanlarını inceleyin.

Eşmerkezliliği ölçün ve gerektiğinde parçaları yeniden hizalayın veya değiştirin.

Bir doğrulama kesimi yapın ve tekrarlanabilirliği izleyin.

Disiplinli sorun giderme adımlarıyla birlikte proaktif bir bakım programı, aynayla ilgili sorunların üretim kayıplarına dönüşmesini önleyecektir. Temel çıkarımlar: çene yüzeylerini ve kılavuz rayları temiz tutun, doğru pnömatik basıncı koruyun, aşınmış çeneleri veya contaları derhal değiştirin ve eşmerkezliliği hedefleyin ≤ 0,1 mm düzenli kadran-gösterge kontrolleri ile. Bu önerilerin uygulanması kaymayı en aza indirecek, kesim kalitesini artıracak ve ayna ömrünü uzatacaktır.

Lazer kaynağı otomotiv, havacılık, elektronik ve tıbbi cihaz üretimi gibi sektörlerde giderek daha fazla kullanılmaktadır. Yüksek hassasiyet, derin penetrasyon ve minimum bozulma gibi avantajlar sunsa da lazer kaynağı, operatörlerin dikkatle ele alması gereken benzersiz güvenlik risklerini de beraberinde getirir. Lazer ışını görünmezdir, yüksek konsantrasyona sahiptir ve uygun şekilde kontrol edilmediği takdirde ciddi yaralanmalara veya ekipman hasarına neden olabilir. Bu makalede lazer kaynağında dikkat edilmesi gereken temel güvenlik hususları ve her operatörün alması gereken önlemler özetlenmektedir.

Lazer kaynağı modern üretim için eşsiz avantajlar sunar, ancak güvenlik her zaman önce gelmelidir. Operatörler lazer radyasyonundan korunma, duman çıkarma, yangın önleme, elektrik güvenliği ve uygun eğitim konularında dikkatli olmalıdır. Güvenlik protokollerine sıkı sıkıya bağlı kalan şirketler, verimli ve güvenilir lazer kaynak operasyonları sağlarken işgücünü de koruyabilir.